Généralités sur la filtration

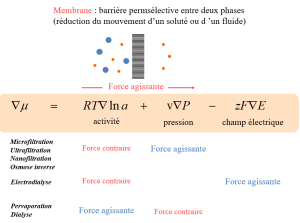

Définition : Procédés membranaires

Un procédé membranaire est un procédé qui permet de séparer des constituants d'un mélange à l'aide d'un matériau synthétique appelé membrane. La membrane va permettre de laisser passer certains constituants et d'en retenir d'autres. La membrane va ainsi jouer le rôle de séparateur. Différents potentiels peuvent être appliqués pour faire passer le mélange à travers la membrane : une différence de pression (procédé baro-membranaire), une différence de potentiel électrique (procédé électro-membranaire) ou une différence de concentration (dialyse).

Ce cours se consacrera aux procédés baro-membranaires en milieu liquide mais les compétences acquises dans ce cours seront très utiles pour comprendre les autres procédés membranaires.

Exemple : La filtration : pour quoi faire ?

La filtration peut servir à éliminer différents types d'espèces solubilisées ou dispersées dans l'eau qui peuvent être présentes naturellement dans l'eau ou sous forme de pollution. La vidéo suivante vous présente les échelles de taille qui peuvent éliminer par les procédés de microfiltration, d'ultrafiltration, de nanofiltration ou d'osmose inverse.

Les différents types de filtration et de module membranaire

La filtration peut s'opérer en mode frontal ou en mode tangentiel.

Dans le mode frontal, l'ensemble du volume est filtré et passe à travers la membrane. Le colmatage est donc de plus en plus important. Au niveau industriel cela requiert de travailler en alternant des séquences de filtration et des séquences de décolmatage (par rétrolavage, par circulation de bulles).

Dans le mode tangentiel, une partie seulement de ce qui rentre (alimentation) dans le module membranaire est filtré (perméat) et la partie retenue par la membrane est renvoyée dans le réservoir d'alimentation (retentât). Cela permet d'assurer un balayage tangentiel de la membrane et donc de limiter le colmatage. Le procédé peut alors fonctionner en continu.

Méthode : Exemple de filtration sur membranes planes

Voici un exemple de filtration membranaire dans un module avec deux membranes planes . Le liquide à filtrer entre par l'alimentation parcourt la surface d'une première puis d'une deuxième membrane avant de ressortir par le retentât (ce qui est retenu et ne passe pas à travers la membrane). Une partie du liquide traverse la membrane et ressort par le perméat (partie centrale).

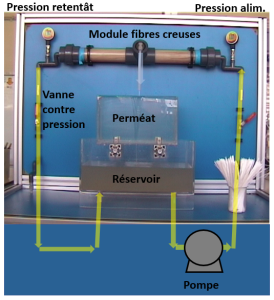

Dans un montage de filtration, on dispose :

d'un réservoir dans lequel on place le liquide à filtrer,

d'une pompe qui permettra de faire circuler le fluide au dessus de la membrane

d'un module de filtration

d'un retour du retentât dans le réservoir

d'une collecte du perméat

d'une vanne de contre pression sur le retentât afin de pouvoir augmenter la pression lors de la filtration

Il s'agit alors d'une filtration tangentielle avec une vitesse tangentielle parallèle à la surface (ou vitesse de balayage tangentiel) et une vitesse de perméation perpendiculaire à la surface (et beaucoup plus petite car il y a des frottements pour traverser les pores de la membrane ici d'une dizaine de nanomètres c'est à dire 100 millions fois plus petit que vous !). On appelle en Anglais ce mode de filtration "cross flow" car il y a deux vitesses de fluide "croisés" dans le procédé. Le mode tangentiel permet de balayer la surface, de limiter le colmatage et de fonctionner en continu : en régime stationnaire une quantité de matière, équivalente à celle qui est amenée par la perméation, repart en solution par diffusion. Mais nous verrons tout celà plus tard.

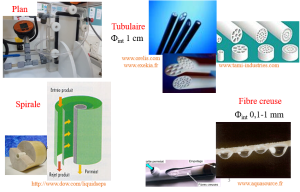

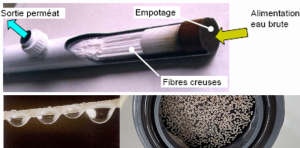

Méthode : Exemple de filtration sur membranes planes

La filtration peut aussi se réaliser sur des fibres creuses (de petits capillaires ou tubes d'une rayon de l'ordre du millimètre) dont les parois sont filtrantes. Le fluide peut alors être filtré de l'intérieur à l'extérieur de la fibre (inside out) ou de l'extérieur à l'intérieur (outside-in) mais pour un matériau donné vous avez généralement un sens de filtration préconisé (la peau sélective de la membrane doit être en contact avec le fluide à traiter). Dans le module de filtration ci-contre, la filtration se réalise en faisant rentrer l'alimentation dans les fibres creuses et en récupérant le perméat à l'extérieur. Des centaines ou des milliers de fibres peuvent être placées en parallèle pour augmenter la surface de filtration. On réalise alors un empotage des fibres à l'entrée et à la sortie du module : on insère de la colle entre les fibres pour éviter les fluides entre le fluide à traiter et le perméat (on force ainsi le fluide à passer à travers les parois de la fibres creuses où se trouve les pores permettant la filtration).

Vous trouverez ci-dessous une vidéo d'un appareil utilisé pour faire des démonstrations du fonctionnement dans des manifestations auprès des collèges, des lycées, pour science en fête, faîtes de la science ....

Le démonstrateur fonctionne de façon suivante : le réservoir est remplie d'une dispersion d'argile qui est pompée pour rentrer à l'intérieur des fibres creuses. Le retentât retourne vers le réservoir et le perméat est récupéré dans le réservoir qu se déverse dans le rétentât permettant ainsi de faire fonctionner le démonstrateur sur de longue période. Les personnes peuvent directement visualiser l'efficacité de la séparation en comparant la turbidité du perméat avec celle du réservoir d'alimentation. Le perméat est toujours clair : la turbidité reste inférieure à 0,1 NTU - Nephelometric Turbidy Unit- et répond ainsi aux normes de la potabilisation.

Dans la vidéo, vous pouvez voir qu'une personne ferme la vanne de contre pression afin d'augmenter la pression du liquide à l'intérieur des fibres creuses pour augmenter la débit de perméat. Nous analyserons tout cela dans les prochains tableaux du jeu !

Exemple : Applications industrielles

Les procédés membranaires sont très utilisés dans l'industrie :

en agroalimentaire pour concentrer des jus de fruit, pour séparer les protéines du lait, pour clarifier le vin

en biomédical pour extraite le plasma du sang (plasmaphèrèse)

en pharmacie pour filtrer après une étape de cristallisation

en biotechnologie pour clarifier les moûts de fermentation

en environnement pour traiter les eaux usées ou pour potabiliser de l'eau douce ou salée

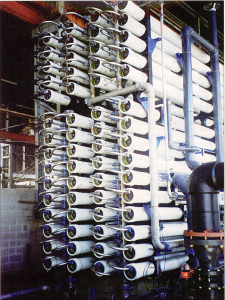

Station d'eau potable (24 000 m3/jour) de ROUEN avec 4*24 modules à fibres creuses de 125 m2 de surface. Mise en service 2000 (photo www.aquasource.fr)

Complément : Pour la petite histoire

Les membranes ont été très étudiées à Toulouse au Laboratoire de Génie Chimique . Il a été découvert comment il était possible de fabriquer des membranes pour la potabilisation de l'eau. Un chercheur a créé ainsi la société Aquasource (depuis devenue une filiale du groupe Suez) et des doctorants ont créé les sociétés Polymem et ABCMembranes. Une belle aventure Toulousaine expliquée dans la vidéo en lien.

Conseil :

Vous avez toutes les informations pour passer votre permis de pilote de filtration.